บริษัท ธนากรผลิตภัณฑ์น้ำมันพืช จำกัด นำซอฟต์แวร์ดิจิทัลโลจิสติกส์ของซีเมนส์มาใช้เพิ่มประสิทธิภาพห่วงโซ่อุปทานในภูมิภาคเอเชียตะวันออกเฉียงใต้

- ผู้นำอุตสาหกรรมน้ำมันพืชของไทยยกระดับประสิทธิภาพและเพิ่มความยืดหยุ่นให้กับห่วงโซ่อุปทานด้วยซอฟต์แวร์ซีเมนส์ดิจิทัลโลจิสติกส์

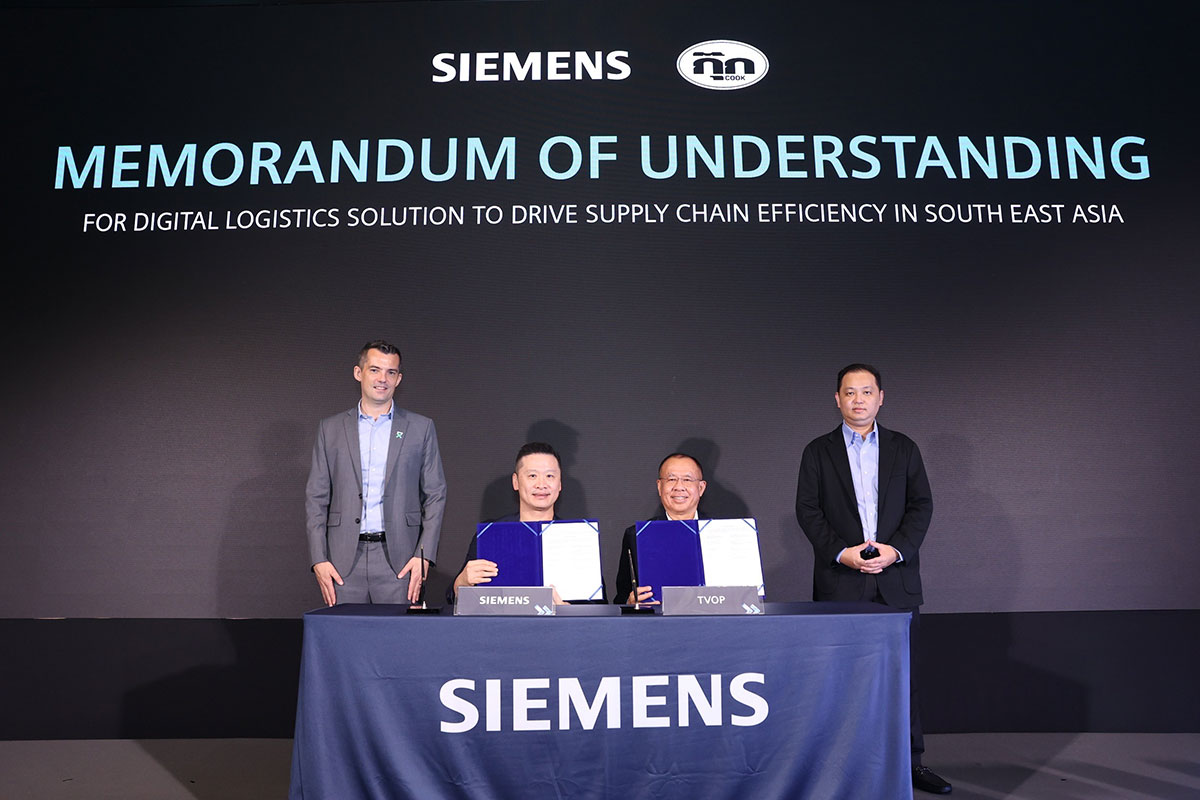

ซีเมนส์ ดิจิทัล อินดัสทรีส์ ซอฟต์แวร์ เผย บริษัท ธนากร ผลิตภัณฑ์น้ำมันพืช จำกัด (TVOP) ผู้นำในอุตสาหกรรมน้ำมันพืชของไทย ได้เลือกใช้โซลูชันดิจิทัลโลจิสติกส์ของซีเมนส์ เพื่อยกระดับการจัดการโลจิสติกส์ในห่วงโซ่อุปทานของบริษัทฯ ซึ่งถือเป็นครั้งแรกที่มีการนำโซลูชันดิจิทัลโลจิสติกส์ของซีเมนส์ มาใช้ในภูมิภาคเอเชียตะวันออกเฉียงใต้ สะท้อนถึงความมุ่งมั่นของซีเมนส์ในการขยายธุรกิจในตลาดห่วงโซ่อุปทานดิจิทัลที่กำลังเติบโตอย่างรวดเร็วในภูมิภาคนี้

TVOP ได้นำระบบจัดการการขนส่ง (Transportation Management System) ที่พัฒนาบนแพลตฟอร์ม AX4 ของซีเมนส์มาใช้งาน ซึ่งเป็นซอฟต์แวร์บนระบบคลาวด์ที่ออกแบบมาเพื่อช่วยวางแผนและติดตามกระบวนการโลจิสติกส์การขนส่งได้ครอบคลุมทุกช่องทางและพื้นที่การขนส่ง โดยการนำระบบนี้มาใช้มีเป้าหมายเพื่อเพิ่มความแม่นยำของข้อมูลสถานะการขนส่งสินค้าและวัสดุ ช่วยให้กระบวนการรับสินค้าเข้าเป็นไปอย่างมีประสิทธิภาพ และส่งผลให้ลูกค้าปลายทางได้รับสินค้าตรงเวลาและพึงพอใจมากยิ่งขึ้น

นายอดุลย์ เปรมประเสริฐ ประธานเจ้าหน้าที่บริหาร บริษัท ธนากรผลิตภัณฑ์น้ำมันพืช จำกัด กล่าวว่า “เราตื่นเต้นที่ได้ร่วมมือกับซีเมนส์เพื่อขับเคลื่อนการเปลี่ยนแปลงทางดิจิทัลในด้านโลจิสติกส์กับห่วงโซ่อุปทานของเรา แพลตฟอร์ม AX4 ให้เครื่องมือที่เราต้องการเพื่อส่งมอบบริการที่ดียิ่งขึ้นให้กับลูกค้า และช่วยปรับปรุงประสิทธิภาพการดำเนินงาน ทำให้ห่วงโซ่อุปทานมีความยืดหยุ่นมากยิ่งขึ้น”

แพลตฟอร์ม AX4 ช่วยให้สามารถมองเห็นภาพรวมของเครือข่ายการขนส่งทั้งหมดได้แบบครบวงจร ติดตามสถานะการจัดส่งแบบเรียลไทม์ และจัดการปัญหาที่เกิดขึ้นระหว่างทางได้อย่างมีประสิทธิภาพ ซึ่งจะช่วยให้ TVOP ทำงานร่วมกับทีมงานภายในและผู้ให้บริการโลจิสติกส์ภายนอกได้อย่างราบรื่นมากขึ้น เป็นการเพิ่มประสิทธิภาพในการดำเนินงาน และลดการทำงานด้วยมือรวมถึงการกรอกข้อมูลซ้ำซ้อน

ซีเมนส์ ดิจิทัล อินดัสทรีส์ ซอฟต์แวร์ จะให้บริการคำปรึกษาและนำเสนอแนวทางการนำไปปรับใช้ พร้อมให้การสนับสนุนอย่างเหมาะสมกับประเทศไทย โดยแพลตฟอร์ม AX4 จะถูกส่งมอบในรูปแบบโซลูชัน SaaS บนคลาวด์ ซึ่งโฮสต์และดูแลโดยซีเมนส์ดิจิทัลโลจิสติกส์ ผ่านการประมวลผลข้อมูลที่ปลอดภัยและมีพันธสัญญาด้านความพร้อมใช้งาน

อเล็กซ์ เตียว กรรมการผู้จัดการและรองประธาน ภูมิภาคเอเชียตะวันออกเฉียงใต้ ซีเมนส์ ดิจิทัล อินดัสทรีส์ ซอฟต์แวร์ กล่าวว่า “การตัดสินใจของ TVOP ในการใช้แพลตฟอร์มดิจิทัลโลจิสติกส์ของซีเมนส์ ถือเป็นช่วงเวลาสำคัญของซีเมนส์ ดิจิทัล อินดัสทรีส์ ซอฟต์แวร์ ในเอเชียตะวันออกเฉียงใต้ เนื่องจากการนำมาใช้นี้ไม่เพียงแสดงให้เห็นถึงคุณค่าที่จับต้องได้ของโซลูชัน AX4 ในการช่วยเพิ่มประสิทธิภาพการเข้าถึงภาพรวม ประสิทธิภาพการดำเนินงาน และสร้างความยืดหยุ่นให้กับเครือข่ายการขนส่งที่ซับซ้อน แต่ยังเป็นสัญญาณของการเริ่มต้นบทใหม่ของซีเมนส์ ในการนำความสามารถด้านดิจิทัลสำหรับโลจิสติกส์ที่เชื่อถือได้มาสู่ภูมิภาคที่ห่วงโซ่อุปทานมีการเคลื่อนไหวเปลี่ยนแปลงมากที่สุดแห่งหนึ่งในโลก”

“เราภูมิใจที่ได้ร่วมเป็นพันธมิตรกับ TVOP ในการเดินหน้าสู่การเปลี่ยนแปลงในครั้งนี้ และเรายังมุ่งมั่นที่จะสนับสนุนธุรกิจอื่นๆ ในภูมิภาคฯ ปลดล็อกความเป็นเลิศของการดำเนินงานผ่านการใช้เทคโนโลยีดิจิทัล” อเล็กซ์ เตียว กล่าวเสริม